- Autor Henry Conors [email protected].

- Public 2024-02-12 06:22.

- Viimati modifitseeritud 2025-06-01 05:52.

Kaasaegse majanduse dünaamiliselt arenevate protsesside, üha keerukamate tootmis- ja kontrolliprotseduuride loomise tingimustes on nende täiustamise üheks olulisemaks lähenemisviisiks erinevate kadude optimeerimise meetodite kasutuselevõtt. Esiteks puudutab see ettevõtete ressursse - ajutisi, rahalisi, tehnoloogilisi, energeetika- ja muid ressursse.

Tegevuse omadused

Praktikas on teatud lagi, mis on seotud süsteemi (organisatsiooni, ettevõtte) tehnoloogilise ja organisatsioonilise arengu tasemega. Selge on see, et väikeselt rätsepatöökoj alt tootmise totaalset automatiseerimist erinevate ja eelkõige ökonoomsete kriteeriumide järgi nõuda on kohatu. Kuid olenemata süsteemi suurusest on vaja tagada olemasolevate ressursside maksimaalne ja optimaalne kasutamine minimaalsete kadudega, mis kehtib iga organisatsiooni ja tegevuse kohta.

Sellisel juhul muutub vajalikuks kasutada progressiivseid protsessijuhtimise tehnikaid, mis põhinevad lahja või "lahja" tootmise loomise teoorial. Nende hulka kuuluvad 5S- ja TPM-süsteemid, väärtusvoo kaardistamine ja SMED jne.

Uuenduse eesmärk

Lean ("lean") tootmine on tegevuste korraldamise spetsiaalsete lähenemisviiside süsteem, mis peab oma peamiseks eesmärgiks erinevate kadude kõrvaldamist süsteemis. Mehhanism on üsna lihtne: kõik, mis ei anna kliendile lisaväärtust, tuleks liigitada üleliigseks (jäätmeteks) ja süsteemist eemaldada. On selge, et mõiste "kaod" on nurgakivi, kuna nende määratlus mõjutab otseselt meetodi tõhusust. Sel juhul on oma spetsialistide väärtusvoo kaardistamise õppimine teenuste osutamise turul oluline eelis

Kahjude liigid

"Lean tootmine" on tootmislogistika üks põhimõisteid. Ja kuigi kahjude kindlaksmääramiseks on mitu erinevat lähenemisviisi, toome välja kõige universaalsemad tüübid:

- Ooteaeg - igasugune tegevusseisak vähendab lõpptoote väärtust. Juhtkonna materjalide, seadmete remondi, teabe või juhiste ootamine aeglustab protsessi ja suurendab selle rakendamise kulusid.

- Ebavajalikud toimingud (toodete tarbetu töötlemine) - mittevajalikud tehnoloogilised toimingud, projekti etapid, kõik, mistagavad standardprotseduurid, kuid seda saab tasandada ilma klientide usaldust kaotamata.

- Tööliste ebavajalikud liikumised - tööriistade, seadmete otsimine, ebaratsionaalsed liigutused töökoha halvast korraldusest jms.

- Materjalide tarbetu liikumine - laoseisusüsteemi halb korraldus, progressiivse transpordilogistika ja logistika allhankemehhanismide puudumine.

- Liigsed laovarud - organisatsiooni käibekapitali sidumine üleliigsetele laokaupadele kulutatud suurte kulutuste tõttu.

- Tehnoloogilised jäätmed - vananenud andmetöötlussüsteemid, tehnoloogilised protsessid ja töötlemisviisid.

- Ületootmiskaod - ülemäärase tootekoguse tootmine, mis toob kaasa nende ladustamise, transpordi ja hilisema müügi kulude suurenemise.

- Intellektuaalsed kaotused - töötajate ja töötajate algatusvõimet soodustavate mehhanismide puudumine, ratsionaliseerimisettepanekute nõrk süsteem, loomingulise lähenemise allasurumine tööle.

Üks levinumaid meetodeid süsteemi raiskamise kõrvaldamiseks ja projekti elluviimise sujuvamaks muutmiseks on väärtusvoo kaardistamine. Lean tootmine võimaldab samal ajal luua adaptiivse süsteemi, mis reageerib paindlikult keskkonnamuutustele.

Väärtusvoog

Väärtusvoog on kõigi toimingute (toimingute) kogum, mis tehakse tootega, et saavutadanõutud olek või vajalike omaduste saamine. Tegevused jagunevad kahte rühma:

- toote väärtuse loomine (väärtuse lisamine);

- ei lisa tootele väärtust.

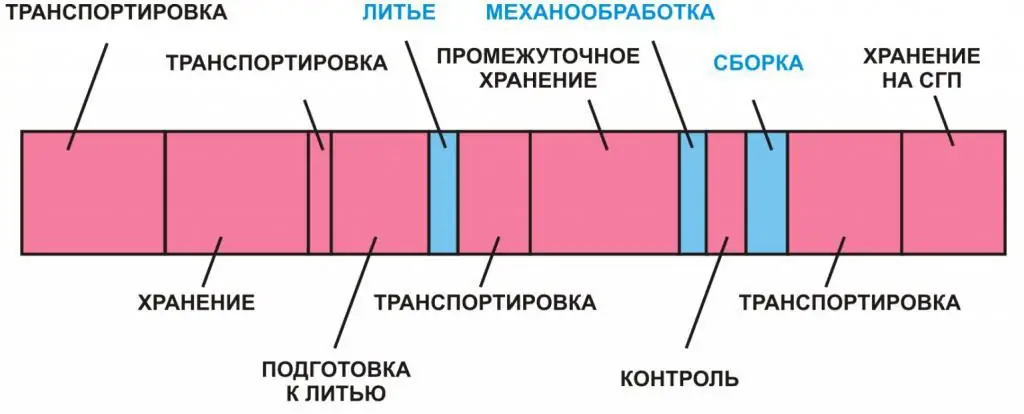

Nagu kujutatud jooniselt on näha, lisavad tootele väärtust toote tehnoloogilise muutmise etapid (sinine värv) ning abitoimingute etapid - ettevalmistus, transport, ladustamine - (roosa värv) - vastupidi, pigem vähendage toote väärtust asjatu ajakao tõttu.

Kaardeerimisprotsess

Mapping tehnika aluseks on spetsiaalse graafilise algoritmi väljatöötamine, mis näitab toodete loomise protsessi (projekti realiseerimist) õigeaegselt. Seda algoritmi nimetatakse väärtusvoo kaardiks, mis on graafiline mudel, mis põhineb kindlal sümbolite komplektil (märgid, sümbolid).

Kaardi peamised eelised:

- käimasoleva protsessi graafilise mudeli saamine, võttes arvesse erinevaid lisaprotsesse terviklikuks visuaalseks tajumiseks (ülesanne on näha sündmuste üldist kulgu);

- võime tuvastada erinevat tüüpi kahjusid projekti kõikides etappides;

- saadud mudeli parameetrilise optimeerimise võimalus, et minimeerida igasuguseid kulusid;

- töötage algoritmi erinevate näitajatega, mis kajastuvad reaalsete protsesside täiustamises.

Väärtusvoo kaardistamise moodustamine standardsete graafikute jasümbolid - ristküliku- ja kolmnurksed klotsid, suuna- ja astmelised nooled ning muud kujundid. See võimaldab kõigi spetsialistide jaoks salvestada uuritava protsessi etapid ühes keeles. Samal ajal on soovitatav eristada sümboleid sõltuv alt vaadeldavast voost - materiaalsest või informatiivsest.

Lean Value Stream Mapping võimaldab teil tuvastada kõik kohad, kuhu kogunevad mittevajalikud üksused.

Ehitusreeglid

Väärtusvoo kaardistamine hõlmab mitmeid lihtsaid samme, mis loovad kiiresti etteantud parameetritega vajaliku projektimudeli. Näiteks:

- Sooritage materjali- ja teabevoogude analüüs, et saada usaldusväärne pilt protsessi hetkeseisust.

- Käige läbi voolud edasi- ja tagasisuunas, et tuvastada kaotuste varjatud põhjused ja leida negatiivseid mustreid.

- Mingil juhul tehke ajamõõtmisi ise, ilma teiste spetsialistide tulemustele või standardväärtustele tuginemata.

- Võimalusel loo kaart ka omal käel, mis võimaldab vältida nii võõraid vigu kui ka mallilahendusi.

- Keskenduge tootele endale, mitte operaatorite või seadmete tegevusele.

- Ehitage kaart käsitsi, kasutades pliiatsit või markereid.

- Visualiseerige protsessi elemente, kasutades taju parandamiseks värve.

Väärtusvoo kaardistamise näited

Võtleme ühe näite vookaardi loomisest dokumendihalduse valdkonnas, mis on omane mis tahes asutuse tegevusele.

Peamine ülesanne on valida parim tarnija. Standardne otsustusprotsess on järgmine: tarnija valik (12 päeva) - lepingu teksti täitmine (3 päeva) - funktsionaalsete teenuste koordineerimine (18 päeva) - volitatud isiku viisa (3 päeva) - lepingu saamine peapitsat (1 päev) - vastaspoole allkirja saamine (7 päeva) - ametiasutustes registreerimine (3 päeva).

Kokku saame nõutava lepingu saamiseks vajaliku aja - 48 päeva. Analüüsi tulemuseks oli otsustusskeemi kitsaskohtade avastamine.

Peamised muudatused pärast kaardianalüüsi:

- Anti korraldus delegeerida osa dokumentide allkirjastamine osakonnajuhatajate kätte (vähendades haldusaparaadi koormust ja vähendades oluliselt kooskõlastuste arvu).

- Kõigile teenustele on välja töötatud samad nõuded (ühtne arusaam lepingudokumentidele esitatavatest nõuetest, teostajate vigade arvu vähenemine).

- Dokumentatsioonianalüüsi lõpp-punkti põhimõtet on rakendatud, luues erinevate teenuste spetsialistide ühtse rühma.

- Kasutasid uusi lepingumalle.

- Mehhanismid dokumentide töötlemiseks elektroonilise süsteemi kaudu on optimeeritud.

- Protsessi etappe läbivate dokumentide kvaliteedi jälgimiseks on välja töötatud elektrooniline süsteem.

Peamine tulemusväärtusvoo kaardistamine on kahekordseks lühendanud lepinguliste dokumentide hankimise aega, sealhulgas osakondade teenustes heakskiitmise aega.

Järeldus

Viimasel ajal on väärtusvoo kaardistamine (VSM, Value Stream Mapping) muutunud väga levinud meetodiks erinevate organisatsioonide töö optimeerimisel. Selle põhjuseks on selle lihtsus ja juurdepääsetavus, minimaalsed kulud ning aja jooksul kogunev kasulik mõju. Näiteid selle põhilise tootmislogistika metoodika edukast rakendamisest on palju: ettevõtted Rostec Corporation, Transmashholding, Venemaa Raudtee jne. Viimasel ajal on meditsiiniasutustes föderaalsel tasemel loodud säästliku tootmise süsteem. Eelkõige tehakse ettepanek viia polikliinikutes läbi väärtusvoogude kaardistamine.

Nagu näete, on vaadeldava meetodi kogu potentsiaal alles ilmnemas.